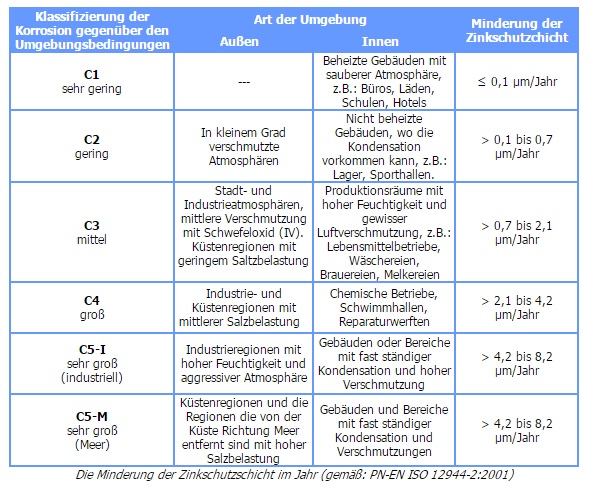

Ein der Grundkriterien für die Auswahl der Elemente von Kabeltrassen ist die Art des Materials oder der Schutzschicht. Die Auswahl des entsprechenden Materials muss aufgrund der Information über die Umweltbedingungen, unter denen die Trassen zu montieren sind, erfolgen. Der Schlüsselparameter, der den Verlust der Schutzschicht beeinflusst, ist die Korrosionsklasse der gegebenen Umwelt. In der Norm PN-EN ISO 12944-2:2001 wurde die Umweltklassifikation hinsichtlich des Jahresverlustes der Schutzschucht (siehe Tabelle neben) angegeben.

Durch Multiplizieren der Werte der Jahresreduzierung der Schutzschicht für eine gegebene Umwelt mit der voraussichtlichen Nutzungszeit wird die minimale Dicke der Zinkschutzschicht erreicht.

Wir bieten unseren Kunden drei Arten der Zinkschutzschicht, die sich in den Auftragen-Methoden und demzufolge in der Schichtdicke und deren Aussehen unterscheiden.

Galvanische Beschichtung

Die Elemente werden dem Einfluss vom elektrolytischen Bad ausgesetzt. Währenddessen werden die Zinkionen auf der Elementoberfläche abgelagert. Es entsteht eine silberne, hell glänzende Schicht mit einer Dicke von ca. 5 ?m. Diese Methode ist vor allem bei den kleinen Elementen, auch Gewindeelementen (Schrauben, Muttern, Gegenplatten, Anker) eingesetzt.

Sendzimir-Verzinken (PN EN 10346)

Für Anwendungen in der Umwelt mit einer sehr niedrigen und niedrigen Korrosionskategorie (C1 und C2 gemäß PN-EN ISO 12944-2) empfehlen wir die Produkte aus dem Blech nach Sendzimir-Verzinken. Das Blech, aus dem die Elemente der Kabeltrassen gefertigt werden, wird noch im Walzwerk verzinkt. Es entsteht eine gleichmäßige und eng anliegende Zinkschicht mit einer durchschnittlichen Dicke von 19 ?m. Die weitere Verarbeitung ? d.h. Schneiden, Perforieren, Biegen -führt nicht zur fortschreitenden Korrosion. Ein Beispiel für die Anwendung: Büros, Banken, Bibliotheken, Einkaufszentren, andere öffentliche Gebäude.

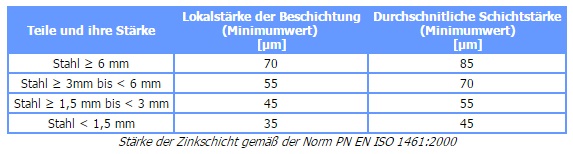

Feuerverzinken (PN EN ISO 1461)

Fertige Elemente, gefertigt aus schwarzem Blech, werden mit der Schutzschicht durch Eintauchen in geschmolzenes Zink mit einer Temperatur von ca. 450°C beschichtet. Die feuerverzinkten Elemente finden in der Umwelt mit einer erhöhten Korrosionskategorie - C3 und C4 (auch außen) Anwendung. Die minimalen Dicken der feuerverzinkten Schichten, in Abhängigkeit von der Blechdicke, werden in der Tabelle 2 angegeben. Der Prozess des Feuerverzinkens erlaubt die Steuerung der Folgedicke der Schutzschicht. Auf individuellen Abruf besteht die Möglichkeit, die Produkte mit einer erhöhten Dicke der Zinkschicht, und demzufolge ? mit einer verlängerten Nutzungszeit zu bestellen. Die Raffinerien, Tagebau, chemische Betriebe, Kraftwerke Heizkraftwerke.

In Abhängigkeit von der Schnelligkeit des Verlaufs der chemischen Reaktionen (dies hängt von der Stahlart, Eintauchenzeit, Kühlungsmethode ab) kann die Elementoberfläche von der hell glänzenden bis zur dunkelgrauen Farbe haben. Dies zeugt aber nicht entweder von der Schichtdicke, oder von deren Qualität. Darüber hinaus kann eine sog. weiße Korrosion auf der verzinkten Oberfläche in der feuchten Umgebung entstehen, die auch keinen Einfluss auf die Qualität des Korrosionsschutzes hat.

Edelstähle (rostfreier, säurebeständiger Stahl)

Verwendet werden sie nur in sehr aggressiver Umgebung. Trotz höhen Preisen sind sie oft eine gute Alternative auf Grund ihrer langen Lebensdauer. Falsch verstandene Sparsamkeit kann zu den häufigen Reparaturen, das heißt Unterbrechungen der Arbeit der Anlagen und der Finanzverluste als Folgen dessen führen.

Pulverbeschichtetes Stahl

Die Elemente zur Pulverbeschichtung werden mit der Farbe durch die Beschichtung überzogen und dann im Ofen bei einer Temperatur von 160-200 160-200°C innerhalb von 20 Minuten erhitzt, was eine glatte und nicht aufgerissene Oberfläche bildet. Solche Schichten zeichnen sich durch eine sehr hohe Korrosionsfestigkeit aus. Beschichtete Stähle werden vor allem an solchen Stellen anwendbar, wo wir die Korrosionsfestigkeit oder die Ästhetik der Innenräume erhöhen möchten.

LAGERUNGSBEDINGUNGEN

Die Produkte müssen in den zugigen und trockenen Räumen gelagert werden. Bei der Lagerung müssen die Produkte vor den plötzlichen Änderungen der Temperatur und Luftfeuchtigkeit geschützt werden. Auf die Produkte, die länger gelagert werden müssen, muss eine Schicht Konservierungsöl aufgebracht werden. Bei der Lagerung der Produkte, die dem Einfluss von den atmosphärischen Bedingungen ausgesetzt sind, muss eine Schicht angewendet werden, die die Luftdurchlässigkeit und Feuchteabführung sichert. Die verregneten Produkte müssen hingegen sofort getrocknet, getrennt und in den zugigen und trockenen Räumen bis zu deren Trocknung gelagert werden. Das Auftreten von Produktbeschädigungen durch Feuchtigkeit und mechanische Beschädigungen bewirkt die Ablehnung von eventuellen Reklamationen.

SICHERHEIT

Alle Metallsysteme der Kanäle müssen über dasselbe Elektropotential verfügen. Um die Sicherheit sicherzustellen, wird empfohlen, die Verbindung der Erdung für jedes Systemteil bei der Verwendung eines entsprechenden Leiters auszuführen. Im Fall von den mit der Epoxidschicht beschichteten oder überzogenen Kanälen ist das möglich nur nach der früheren Beseitigung der Schutzschicht an der gegebenen Stelle oder an den Punkten der Verbindungen zwischen den verschiedenen Längen.