АНТИКОРРОЗИОННАЯ ЗАЩИТА

Одним из основных критериев выбора элементов кабельных трасс является тип материала или защитного слоя. Подбор соответствующего материала должен выполняться на основании информации об условиях среды, в которых будут устанавливаться трассы. Ключевым параметром, влияющим на расход защитного слоя, является класс коррозийности данной среды. В стандарте PN-EN ISO 12944-2:2001 указана классификация сред с учетом годового расхода защитного слоя (см. таблица рядом).

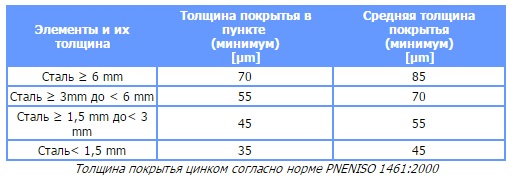

Умножая значения годовой редукции защитного слоя для данной среды на планируемый период эксплуатации, получается минимальная толщина цинкового защитного слоя.

Нашим клиентам мы предлагаем три типа цинкового защитного слоя, которые отличаются методом нанесения, и, соответственно, толщиной слоя и видом.

Гальваническое покрытие

Элементы помещаются в электролитическую ванну. На поверхности элементов осаждаются ионы цинка. Возникает серебристый, светлый блестящий слой толщиной около 5 µm. Метод применяется прежде всего для мелких элементов, также для элементов с резьбой (болты, гайки, подкладки, анкеры).

Горячее цинкование методом Сендзимира (PN EN 10346)

Для применения в средах с очень малой и малой категорией коррозийности (C1 и C2 согласно PN-EN ISO 12944-2) рекомендуется изделия, выполненные из стали, оцинкованной методом Сендзимира. Оцинкование стали, из которой выполняются элементы кабельных трасс, происходит еще в прокатном стане. Возникает равномерный и сильно прилегающий слой цинка средней толщины 19 µm. Дальнейшая обработка – это резка, перфорирование, сгибание – не ведет к прогрессирующей коррозии. Пример использования: офисы, банки, библиотеки, торговые объекты, другие здания общественного пользования

Цинкование методом погружения (PN EN ISO 1461)

Готовые элементы, выполненные из черной стали, покрываются защитным слоем в результате погружения в жидкий цинк при температуре около 450°C. Элементы, оцинкованные методом погружения, находят применение в среде с повышенной коррозийностью - C3 и C4 (также снаружи). Минимальная толщина слоев, полученных в процессе цинкования, в зависимости от толщины стали, указана в таблице 2. Процесс цинкования методом погружения позволяет управлять итоговой толщиной защитного слоя. По индивидуальному заказу изготавливаются изделия с повышенной толщиной цинкового слоя, и, соответственно, более длительным процессом эксплуатации. Нефтеперерабатывающие заводы, шахты, химические предприятия, электростанции, электротеплостанции.

В зависимости от скорости хода химических реакций (зависит от типа стали, времени погружения, метода охлаждения) поверхность элемента может иметь цвет от светлого блестящего до темно-серого. Это не свидетельствует ни о толщине слоя, ни об его качестве. Кроме того, во влажной среде на оцинкованной поверхности может возникать т.н. белая коррозия, которая также не оказывает влияние на качество антикоррозионной защиты.

Нержавеющая, кислотостойкая сталь

Применяется в сильно агресивной среде. Не смотря на высокую цену это хорошое решение из за длинного срока эксплоатации.

Сталь, окрашенная порошковым методом

Элементы, предназначенные для окрашивания порошковым методом, покрываются краской методом распыления, а затем нагреваются в печи, при температуре 160-200 градусов Цельсия в течение 20 минут, что создает гладкий, не растрескавшийся слой. Такие слои характеризуются очень высокой антикоррозионной стойкостью. Покрытая сталь применяется особенно в местах, где мы хотим повысить антикоррозионную прочность или улучшить эстетику интерьера.

УСЛОВИЯ ХРАНЕНИЯ ТОВАРОВ

Продукты следует хранить в сухих проветриваемых помещениях. Во время хранения продукты следует беречь от быстрых перепадов температуры и влажности воздуха. Продукты, предназначенные для длительного хранения, следует покрыть слоем консервирующего масла. При хранении продуктов, избегая воздействия атмосферных факторов, следует использовать покрытие, обеспечивающее вентиляцию и отток влаги. Намокшие продукты следует немедленно высушить, отделить прилегающие друг к другу, хранить в сухом проветриваемом помещении до высыхания. При возникновении повреждений продуктов в результате влажности и механических повреждений РЕКЛАМАЦИИ НЕ РАССМАТРИВАЮТСЯ.

БЕЗОПАСНОСТЬ

Все металлические системы желобов должны иметь такой же электрический потенциал. Для обеспечения безопасности рекомендуется выполнить соединение заземления для каждой части системы при использовании соответствующего проводника. В желобах, окрашенных или покрытых эпоксидным слоем, это возможно только после предварительного устранения защитного слоя в данном месте в точках соединения между разными длинами.