OCHRONA ANTYKOROZYJNA

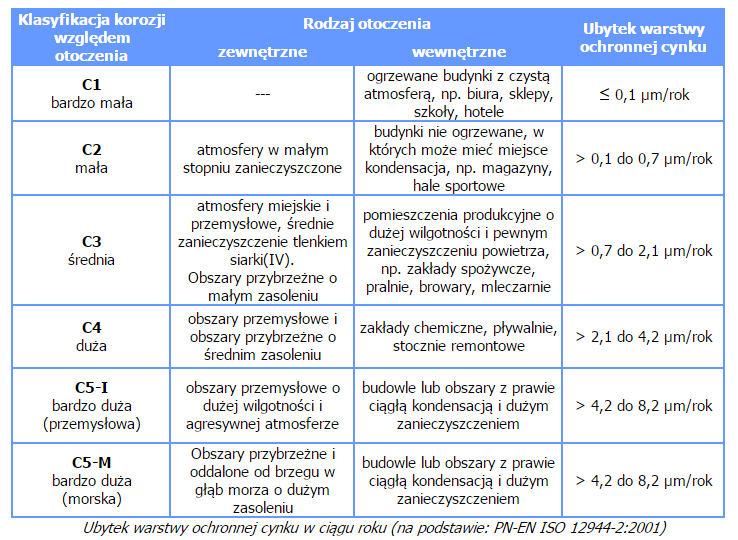

Jednym z podstawowych kryteriów wyboru elementów tras kablowych jest rodzaj materiału, lub powłoki ochronnej. Doboru odpowiedniego materiału powinno się dokonywać na podstawie informacji o warunkach środowiskowych, w których trasy będą montowane. Kluczowym parametrem wpływającym na ubytek warstwy ochronnej jest klasa korozyjności danego środowiska. W normie PN-EN ISO 12944-2:2001 podano klasyfikację środowisk pod względem rocznego ubytku warstwy ochronnej (patrz tabela obok).

Mnożąc wartości rocznej redukcji warstwy ochronnej dla danego środowiska przez przewidywany okres eksploatacji otrzymuje się minimalną grubość cynkowej warstwy ochronnej.

Naszym Klientom proponujemy trzy rodzaje cynkowej warstwy ochronnej różniące się metodami nakładania, a co za tym idzie grubością powłoki oraz wyglądem.

Pokrycie galwaniczne

Elementy poddawane są kąpieli elektrolitycznej. Podczas niej na powierzchni elementów osadzają się jony cynku. Powstaje srebrzysta, jasno błyszcząca powłoka o grubości około 5 ?m. Metoda stosowana jest przede wszystkim do drobnych elementów, również gwintowanych (śruby, nakrętki, podkładki, kotwy).

Cynkowanie ogniowe metodą Sendzimira (PN EN 10346)

Do zastosowań w środowiskach o bardzo małej i małej kategorii korozyjności (C1 oraz C2 wg PN-EN ISO 12944-2) zalecamy wyroby wykonane z blachy cynkowanej metodą Sendzimira. Blacha z której wykonuje się elementy tras kablowych cynkowana jest jeszcze w walcowni. Powstaje równomierna i mocno przylegająca warstwa cynku o średniej grubości 19 ?m. Dalsza obróbka - to jest cięcie, perforowanie, gięcie nie prowadzi do postępującej korozji.

Cynkowanie metodą zanurzeniową (PN EN ISO 1461)

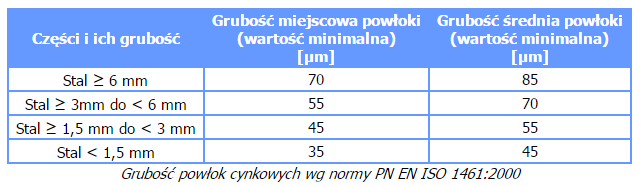

Gotowe elementy, wykonane z czarnej blachy pokrywane są powłoką ochronną w wyniku zanurzania płynnym cynku o temperaturze około 450°C. Elementy cynkowane metodą zanurzeniową znajdują zastosowanie w środowisku o podwyższonej kategorii korozyjności - C3 i C4 (również na zewnątrz). Minimalne grubości powłok otrzymywanych w procesie cynkowania, w zależności od grubości blachy podano w tabeli 2. Proces cynkowania zanurzeniowego pozwala na sterowanie wynikową grubością warstwy ochronnej. Na indywidualne zamówienie istnieje możliwość zamówienia wyrobów o zwiększonej grubości powłoki cynkowej, a co tym idzie - wydłużonym okresie eksploatacji.

W zależności od szybkości przebiegu reakcji chemicznych, (zależy to od: rodzaju stali, czasu zanurzenia, metody chłodzenia) powierzchnia elementu może mieć barwę od jasno błyszczącej do ciemno szarej. Nie świadczy to jednak ani o grubości powłoki, ani o jej jakości. Ponadto w wilgotnym otoczeniu na ocynkowanej powierzchni może powstawać tzw. biała korozja, która również nie ma wpływu na jakość ochrony antykorozyjnej.

Stale szlachetne (nierdzewna, kwasoodporna)

Dla bardzo dużych kategorii korozyjności, zarówno w środowisku przemysłowym (C5-I), jak i morskim (C5-M) zalecamy stosowanie wyrobów wykonanych ze stali o podwyższonej zawartości dodatków stopowych (chrom, nikiel, molibden) - 1.4301 (304 wg. ASTM), lub 1.4401 (316 wg. ASTM). Wyroby te znajdują zastosowanie przede wszystkim w przemyśle chemicznym, rafineryjnym, czy spożywczym.

Lakierowanie proszkoweElementy przeznaczone do malowania proszkowo pokrywa się farbą metodą natrysku a następnie wygrzewa się w piecu w temperaturze 160-200 st. Celsjusza, w czasie około 20 minut,

co tworzy gładką nie spękaną powłokę. Takie powłoki charakteryzują się bardzo dużą odpornością antykorozyjną. Stale powlekane stosuje się szczególnie w miejscach gdzie chcemy podnieść wytrzymałość antykorozyjną lub podnieść estetykę wnętrza.

WARUNKI PRZECHOWYWANIA TOWARÓW

Produkty należy przechowywać w pomieszczeniach przewiewnych i suchych. W czasie przechowywania produkty należy chronić przed szybkimi zmianami temperatury i wilgotności powietrza. Produkty przeznaczone do dłuższego składowania należy pokryć warstwą oleju konserwującego. Przechowując produkty z narażeniem na warunki atmosferyczne należy użyć osłonę zapewniającą przewiewność i odprowadzenie wilgoci. Produkty zamoknięte należy natychmiast wysuszyć, oddzielić przylegające do siebie, przechowywać w suchym i przewiewnym pomieszczeniu do czasu wyschnięcia. Wystąpienie uszkodzeń produktów w wyniku zawilgocenia oraz uszkodzeń mechanicznych SPOWODUJE ODRZUCENIE EWENTUALNYCH REKLAMACJI.

BEZPIECZEŃSTWO

Wszystkie metalowe systemy korytek muszą posiadać ten sam potencjał elektryczny. W celu zapewnienia bezpieczeństwa, zaleca się wykonanie połączenia uziemienia dla każdej części systemu przy użyciu odpowiedniego przewodnika. W przypadku korytek pomalowanych lub pokrytych warstwą epoksydową jest to możliwe tylko po uprzednim usunięciu warstwy ochronnej w danym miejscu oraz w punktach łączeń pomiędzy różnymi długościami.